-

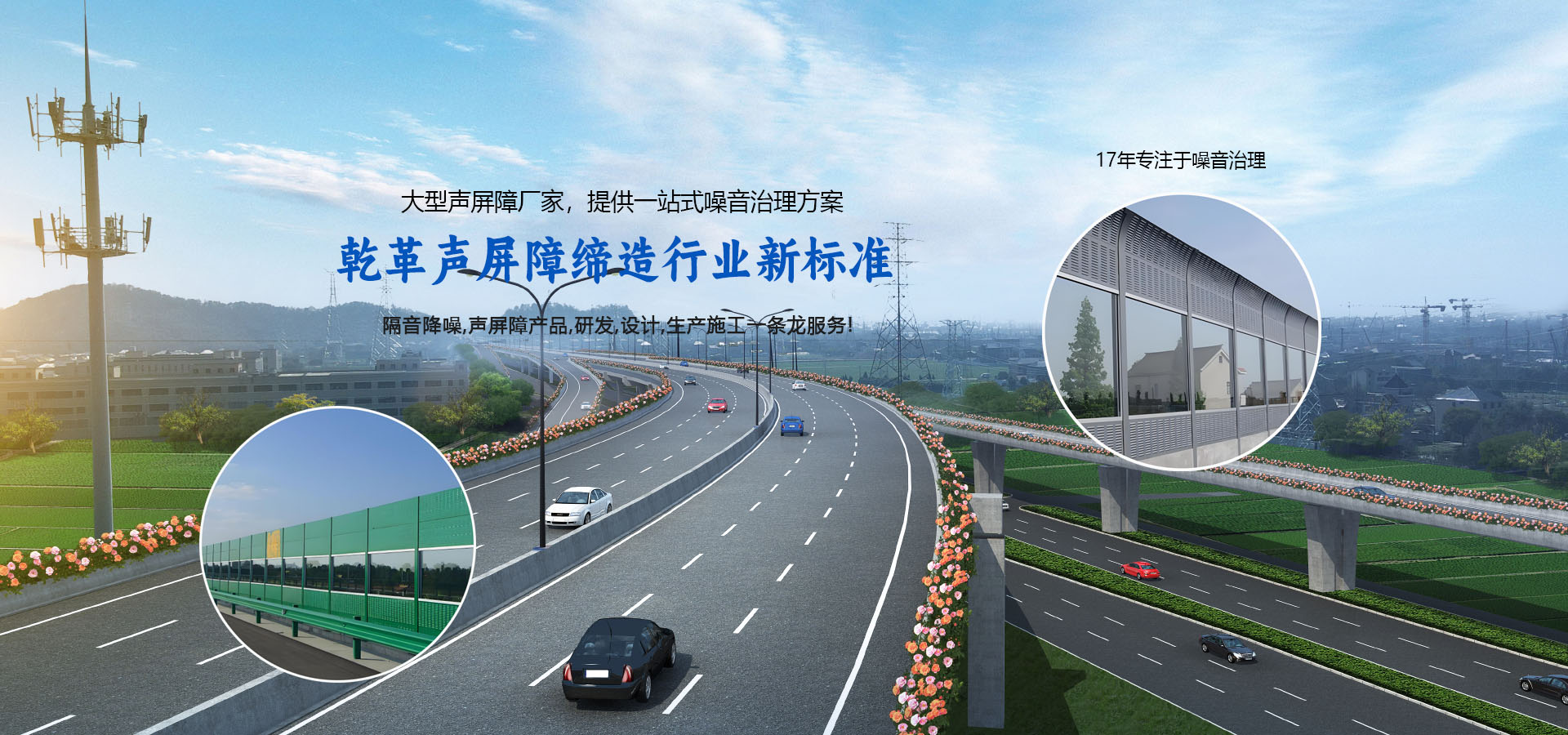

17年品牌

乾革成立于2008年

-

25+全程質(zhì)檢系統(tǒng)

嚴(yán)格控制交貨時(shí)間,不拖延工期

-

230m噴塑流水線

有專業(yè)保養(yǎng)人員進(jìn)行機(jī)器維修保養(yǎng)

-

15年質(zhì)保

員工經(jīng)過(guò)嚴(yán)格培訓(xùn),保質(zhì)保量

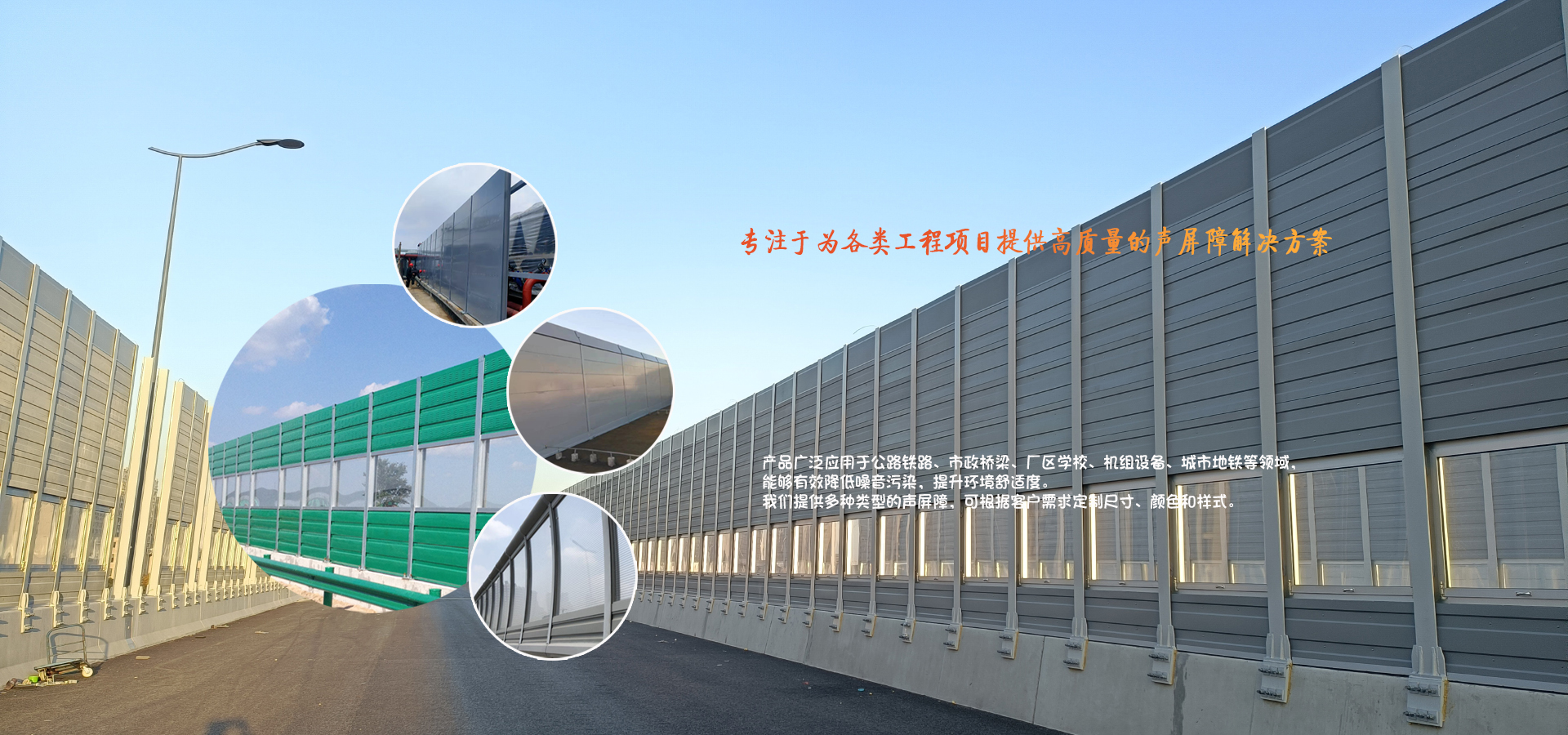

產(chǎn)品中心

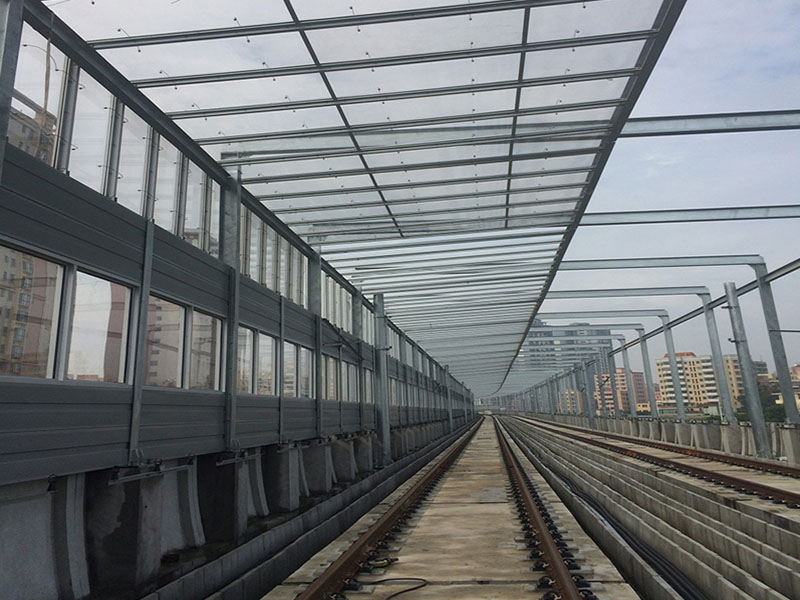

17年高速公路聲屏障、橋梁聲屏障、廠區(qū)聲屏障生產(chǎn)經(jīng)驗(yàn),用匠人精神打造產(chǎn)品質(zhì)量

-

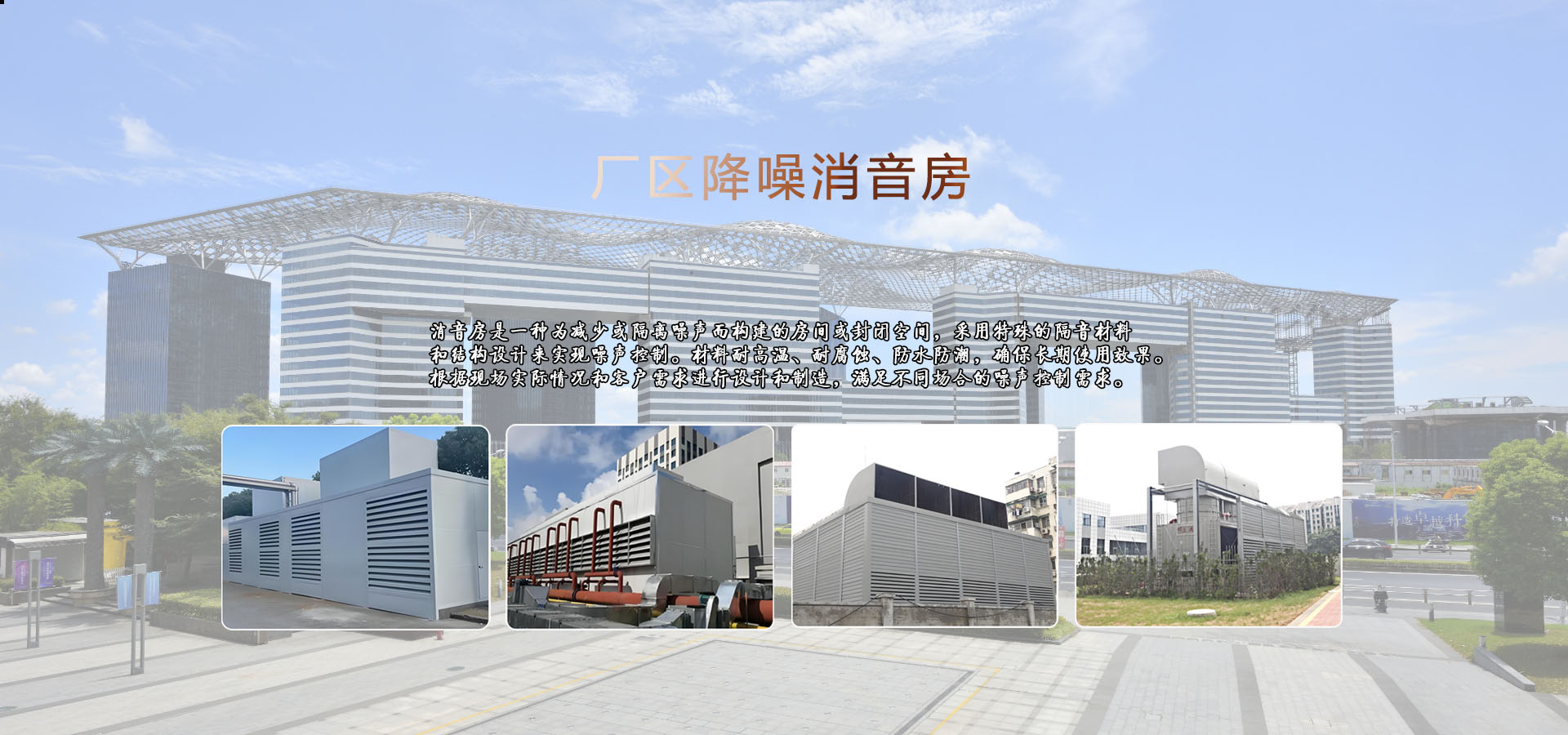

工業(yè)降噪

工業(yè)降噪

上海乾革金屬制品有限公司

誠(chéng)信成就永恒,精品、人品同在

二十世紀(jì)九十年代的上海,是追夢(mèng)者的天堂。在這樣一片沃土上,出現(xiàn)了這樣一家企業(yè)-上海乾革金屬制品有限公司。 上海乾革金屬制品有限公司成立于2008年,注冊(cè)資金1000萬(wàn)元。坐落于上海市松江區(qū)車墩工業(yè)區(qū),擁有自己的工廠實(shí)體、設(shè)備技術(shù),可自行生產(chǎn)各種聲屏障消音房降噪系列...

-

2008

年創(chuàng)立公司

-

20+

項(xiàng)榮譽(yù)資質(zhì)

-

100+

服務(wù)團(tuán)隊(duì)

-

100+

生產(chǎn)設(shè)備

-

8

生產(chǎn)車間

-

20000

m2占地面積

乾革 3 大核心優(yōu)勢(shì)

專注高速公路聲屏障、廠區(qū)橋梁聲屏障、學(xué)校小區(qū)隔音屏、市政道路聲屏障等,成為開(kāi)發(fā)、設(shè)計(jì)、制造、銷售、施工為一體的綜合型企業(yè)!

-

實(shí)力雄厚

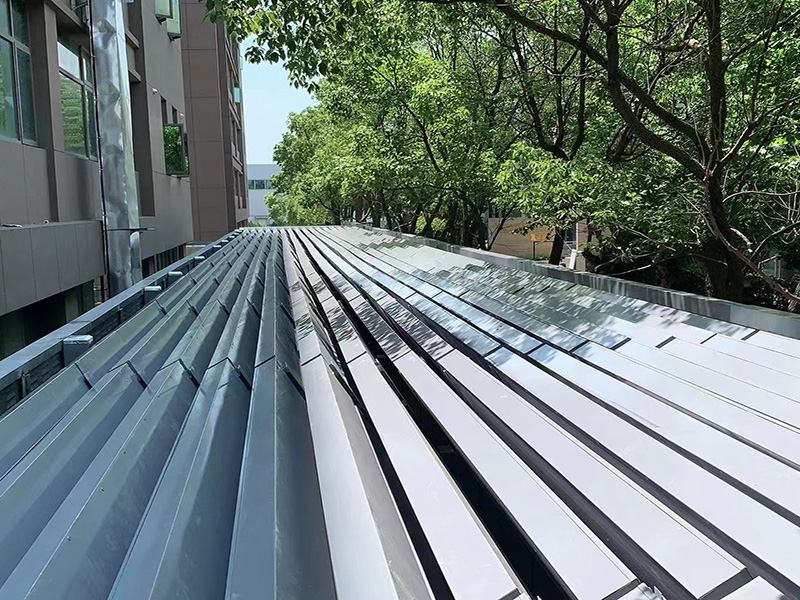

100余臺(tái)專業(yè)生產(chǎn)設(shè)備成熟的制作工藝,功能完善日生產(chǎn)聲屏障2000平方米。

-

按需定制

根據(jù)客戶的需求量身定制產(chǎn)品以及施工方案,免費(fèi)出具圖紙確保客戶滿意。

-

專業(yè)施工

擁有高水平施工團(tuán)隊(duì),深知產(chǎn)品特性,能做到快速施工高質(zhì)量施工。

視頻中心

乾革團(tuán)隊(duì)提供高速公路聲屏障、市政道路聲屏障、學(xué)校廠區(qū)聲屏障、市政防護(hù)整體方案

上海乾革生產(chǎn):市政道路聲屏障、學(xué)校小區(qū)聲屏障,機(jī)組設(shè)備隔音屏,高速公路隔音屏廠家.包括:市政防護(hù) 生產(chǎn)廠家價(jià)格優(yōu)

公司擁有了一批專業(yè)的技術(shù)人才、資深的設(shè)計(jì)團(tuán)隊(duì)以及專業(yè)的施工隊(duì)伍。

上海乾革生產(chǎn):市政道路聲屏障、學(xué)校小區(qū)聲屏障,機(jī)組設(shè)備隔音屏,高速公路隔音屏廠家.包括:市政防護(hù) 生產(chǎn)廠家價(jià)格優(yōu)

乾革施工的聲屏障降噪系列讓世界更安靜,讓生活更美好。

聯(lián)系方式

聯(lián)系方式 網(wǎng)站導(dǎo)航

網(wǎng)站導(dǎo)航 我們的優(yōu)勢(shì)

我們的優(yōu)勢(shì)